SHINWAの不織布製造方法

レジンボンド

(接着剤で接合)

接着剤

接合自由な

形多様な

性能

接合自由な

形多様な

性能

用途例

食品トレーマット、フィルターコーティング基布、梱包材、メディカル用品など

食品トレーマット、フィルターコーティング基布、梱包材、メディカル用品など

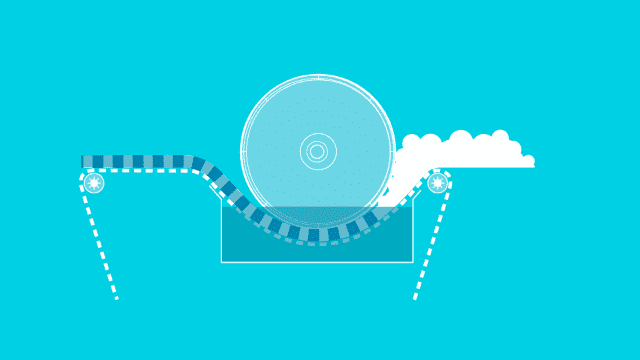

サーマルボンド

(熱で接合)

熱

接合厚さ

変更可ソフト吸湿性

吸水性

接合厚さ

変更可ソフト吸湿性

吸水性

用途例

おむつ、サニタリーナプキン、フィルターなど

おむつ、サニタリーナプキン、フィルターなど

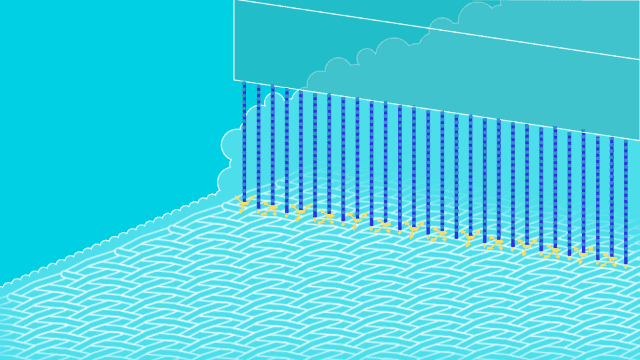

スパンレース

(高圧水流で接合)

高圧水流

接合高強度ソフト吸湿性

吸水性

接合高強度ソフト吸湿性

吸水性

用途例

メディカル用品、衣類、ワイパー各種、合成皮革資材など

メディカル用品、衣類、ワイパー各種、合成皮革資材など

スパンボンド

(樹脂から直接紡糸)

熱

接合自由な

形高強度

接合自由な

形高強度

用途例

おむつ、農業用資材、梱包材、土木・建築用資材など

おむつ、農業用資材、梱包材、土木・建築用資材など

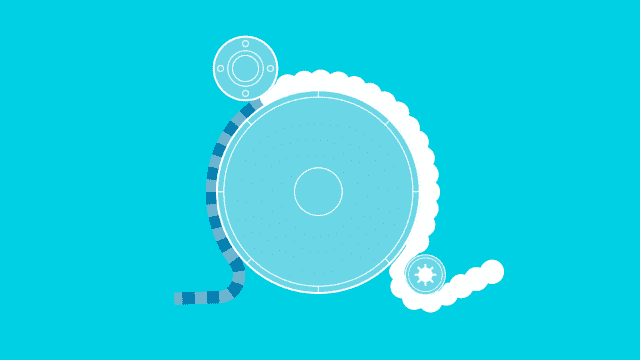

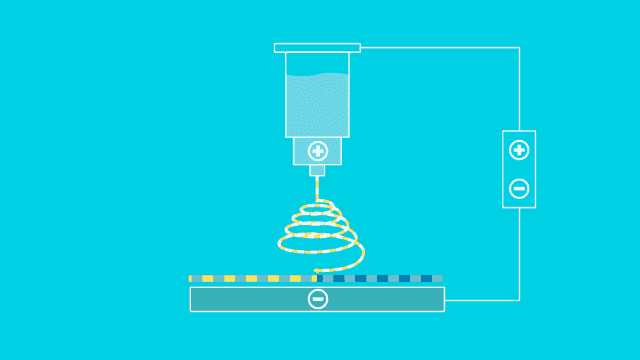

ナノファイバー

(電解紡糸により繊維・シート化)

電解紡糸高密度自由な

形ソフト吸湿性

吸水性

形ソフト吸湿性

吸水性

用途例

高機能フィルター、高機能マスク、美容シート、医療用材料など

高機能フィルター、高機能マスク、美容シート、医療用材料など

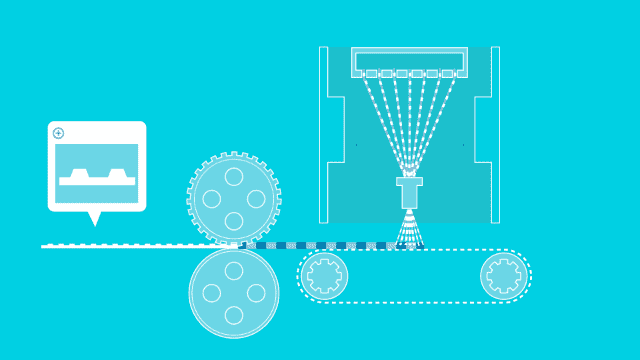

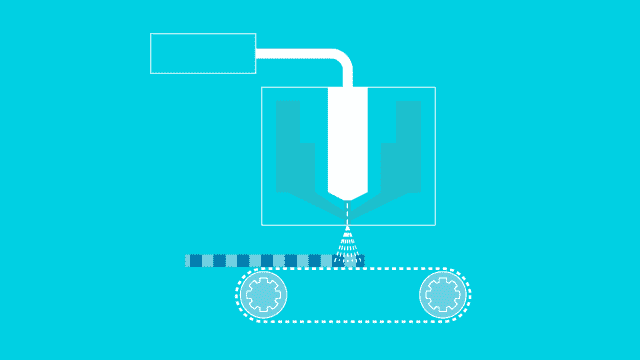

メルトブローン

熱風で極細繊維を形成

熱風

接合高強度自由な

形ソフト吸湿性

吸水性

接合高強度自由な

形ソフト吸湿性

吸水性

用途例

エアフィルター素材、液体フィルター素材、医療用マスク、医療用資材など

エアフィルター素材、液体フィルター素材、医療用マスク、医療用資材など

機能・性能から探す >

機能・性能から探す > 製造技術から探す >

製造技術から探す > レジンボンド >

レジンボンド > サーマルボンド >

サーマルボンド > スパンボンド >

スパンボンド > ナノファイバー >

ナノファイバー > メルトブローン >

メルトブローン >