さまざまな部署を経験して手に入れたのは、

問題の原因を発見する力と解決する力。

さまざまな部署を

経験して手に入れたのは、

問題の原因を

発見する力と解決する力。

2008年入社

愛媛大学 農学部卒

製造職とスタッフ職を交互に経験してステップアップ。

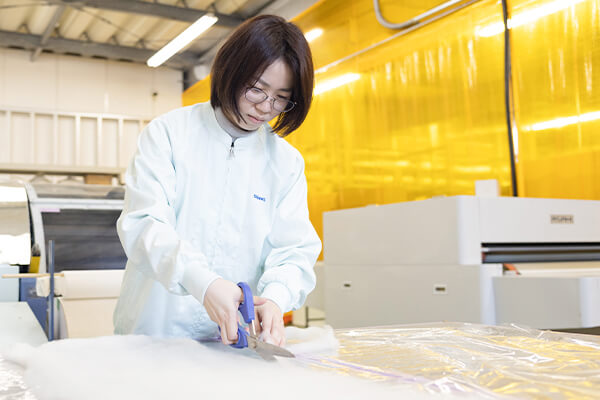

総合職で入社し、最初は製造現場に入り、数年後スタッフ職に異動しました。本社で工場設備の選定・導入に関わり、中国工場では現地で立ち上げの応援部隊に。その後は、本社工場の省エネ化を担当しながら、並行して2013年からインドネシア工場の立ち上げには本社側で応援に関わりました。工場ができるにしたがって、必要な機械を購入・設定して海外に送る輸出業務、さらには来日した現地スタッフの教育、法令関係などのさまざまな業務について経験を積みました。

2018年には再び製造現場に戻って、2022年の2月まで製造現場でリーダーを務めました。今は生産部の主任としてこれまで培った経験を基に、新しい設備の導入・移設に向けた仕様の確認、法令関係の改正の確認、安全対策などの業務を行っています。

環境へ貢献する仕事や設備のトラブル改善に力を発揮。

シンワの技術の一つに、高圧水流で繊維を絡めるスパンレース製法があります。必要な水量を生み出すための高圧ポンプは大きく特殊なため、大量の電力を消費します。そのポンプを最新の省エネタイプに変更する仕事を担当しました。世界レベルで環境問題がクローズアップされる中、生産工程で使用される電力削減は重要なテーマの一つでもあります。その作業は大変でしたが、変更したラインの電力使用量がどんと下がったのを見て、環境や製造(電力)コストに対して貢献する仕事ができたことにやりがいを感じました。

工場設備に関する仕事では、トラブル復旧も重要です。そして、トラブルには問題点となる根本的な原因が必ずあります。原因ではなく現象を見て、それが収まればいいと思って仕事をしていては、問題点は改善されません。原因を一つ一つ探していく経験を通して知識を身に付け、それを再発防止に結び付る。そこが自分にとっては楽しく、原因を探す力や問題解決能力を手に入れることができたという実感があります。工場設備に関する仕事では、トラブル復旧も重要です。そして、トラブルには問題点となる根本的な原因が必ずあります。原因ではなく現象を見て、それが収まればいいと思って仕事をしていては、問題点は改善されません。原因を一つ一つ探していく経験を通して知識を身に付け、それを再発防止に結び付る。そこが自分にとっては楽しく、原因を探す力や問題解決能力を手に入れることができたという実感があります。

自分の力量をあげ、さらに仕事を効率的に回したい。

新たな設備の選定・導入にはさまざまな専門資格が必要になります。すでにエネルギー管理士の資格は取得済みなので、今後は電気関係や設計CADの勉強をしていきたいと考えています。専門家にはならなくていいので、専門の人と話ができるような知識と、簡単でいいので改良する部品の製図ができれば打ち合わせもスムーズに運び、短時間で済みます。

勉強して知識を増やし、さまざまな経験を積むことで自分の力量をあげ、さらに仕事を効率的に回していけるようになりたいですね。会社は組織、仕事は一人だけで行うものではないので、「私じゃないといけない」という仕事は作りたくはないのですが、「私だから任せられる」存在になって会社に貢献していきたいです。